| Поиск | Проекты домов | Дом, участок, сад | Стройка, отделка, ремонт | Инж. системы | Интерьер, дизайн | Статьи | Форум, блоги | Объявления |

|

|

|

|

|

|

Резка металла

Кислородная резка

По назначению кислородную резку делят на разделительную и поверхностную. Разделительная резка предназначена для вырезки заготовок, раскроя листов и для других работ, связанных с разрезкой металла на несколько частей. Поверхностная резка предназначена для разделки канавок на металле, удаления поверхностных дефектов на отливках, прокате и сварных швах, удаления головок заклепок, снятия поверхностного слоя металла и ряда других работ.

По способу выполнения кислородную резку делят на ручную и машинную. Ручную резку выполняют специальным резаком, машинную — на специальных газорезательных полуавтоматах и автоматах.

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Металл при резке нагревают пламенем, которое образуется при сгорании какого-либо горючего газа в кислороде. В некоторых случаях в качестве горючего газа используют пары керосина или бензина. Кислород, сжигающий нагретый металл, называют режущим. В процессе резки струю режущего кислорода подают к месту реза отдельно от кислорода, идущего на образование горючей смеси для подогрева металла. Касаясь нагретого металла, режущая струя кислорода интенсивно окисляет и сжигает его верхние слои. Процесс окисления верхних слоев металла сопровождается выделением большого количества тепла, которое идет на прогрев нижних слоев металла. Процесс сгорания разрезаемого металла распространяется на всю толщину, образующиеся окислы выдуваются из места реза струей режущего кислорода.

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям: температура воспламенения металла в кислороде должна быть ниже температуры его плавления, окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью, металл не должен обладать высокой теплопроводностью. Медь, алюминий и их сплавы, а также чугун не удовлетворяют этим требованиям и не поддаются кислородной резке. Хорошо поддаются резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо режутся, однако в некоторых случаях нужен предварительный их подогрев.

Склонность сталей к закалке при содержании в них некоторых легирующих примесей, а также при содержании углерода более 0,3%, способствует получению трещин при резке их без предварительного подогрева. Легирующие примеси в сочетании с углеродом неодинаково влияют на способность стали поддаваться кислородной резке. Влияние различных элементов на разрезаемость сталей кислородной резкой указано в табл. 54.

|

Таблица 54. Влияние углерода и легирующих примесей на разрезаемость сталей обычной кислородной резкой |

|

| Легирующий элемент | Влияние на разрезаемость |

| Углерод | При содержании более 1% резка невозможна |

| Кремний | Сильно затрудняет резку при содержании более 4% и одновременном содержании углерода в сплаве свыше 0,2% |

| Марганец | Ухудшает резку при содержании более 4% |

| Никель | Позволяет резку при содержании в стали до 7%, однако при содержании более 34% резка ухудшается |

| Хром | Очень сильно затрудняет резку при содержании более 5% |

| Вольфрам | Сильно ухудшает резку при содержании более 10% |

| Молибден | При содержании до 0,25—0,3% не затрудняет резку, но способствует закалке кромок реза |

| Сера и фосфор | При содержании в пределах, предусмотренных стандартами, на резку не влияют |

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800°С. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 98,5—99,5%. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода. Сравнительные данные по снижению производительности резки и увеличению расхода кислорода с понижением его чистоты приведены в табл. 55.

|

Таблица 55. Зависимость времени резки и расхода кислорода от чистоты кислорода |

|||||

| Параметры | Показатели при чистоте кислорода, % | ||||

| 99,5 | 99,0 | 98,5 | 98,0 | 97,5 | |

| Время резки 1 м реза, % | 100 | 105,3 | 112,9 | 120,7 | 131,0 |

| Расход кислорода на 1 м реза, % | 100 | 111,9 | 129,2 | 145,9 | 168,1 |

Оборудование для кислородной резки

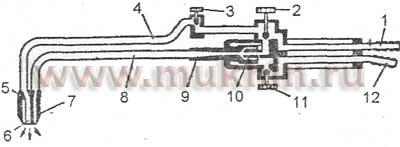

Рис. 119. Схема устройства ручного резака инжекторного типа

Резаки. Для кислородной резки с применением ацетилена используют оборудование для ацетиленовой сварки, но вместо сварочной горелки применяют газовый резак обычно инжекторного типа (рис. 119). Кислород по рукаву, надетому на кислородный ниппель 1, поступает в резак. Часть кислорода, проходя вентиль 2 и инжектор 10, идет в смесительную камеру 9. Остальная часть кислорода (режущий кислород) направляется в головку 5 через вентиль 3 и трубку 4. Из головки резака режущий кислород проходит через центральный канал внутреннего мундштука 6 и поступает к месту реза. Ацетилен подводится в резак по рукаву, надетому на ниппель 12. Затем ацетилен проходит через вентиль 11 и по пазам инжектора, находящимся на его наружной поверхности, поступает в смесительную камеру 9. Ацетилен в смесительную камеру подсасывается кислородом, проходящим в центральное отверстие инжектора. В смесительной камере образуются горючая смесь, которая проходит по трубке 8 в головку резака, откуда через кольцевой зазор между наружным мундштуком 7 и внутренним мундштуком 6 выходит наружу. На выходе горючую смесь поджигают, и при этом образуется подогревающее пламя. Для ручной разделительной резки широко применяют резаки типов «Пламя-62» (табл. 56).

|

Таблица 56. Техническая характеристика резака «Пламя-62» |

||||||

| Параметры | Показатели при толщине разрезаемого металла (низкоуглеродистая сталь), мм | |||||

| 3—6 | 6—25 | 50 | 100 | 200 | 300 | |

| Номер мундштука: | ||||||

| внутреннего | 1 | 2 | 3 | 4 | 5 | 5 |

| наружного | 1 | 1 | 1 | 2 | 2 | 2 |

| Давление кислорода, МПа | 0,35 | 0,4 | 0,6 | 0,8 | 1,1 | 1,4 |

| Расход газов, м3: | ||||||

| кислород | 3 | 5,2 | 8,5 | 18,5 | 33,5 | 42 |

| ацетилен | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 |

| Ширина реза, мм | 2-2,5 | 2,5-3,5 | 3,5-4,5 | 4,5-7 | 7-10 | 10-15 |

| Скорость резки, мм/мин | 550 | 370 | 260 | 165 | 100 | 80 |

Для резки с применением газов-заменителей ацетилена применяют резак РЗР-62.

|

Техническая характеристика резака РЗР-62 |

|

| Толщина разрезаемой стали, мм | 3-300 |

| Расход газов, м3/ч: | |

| режущего кислорода | 2,5-40 |

| для подогревающего пламени (одного из горючих газов): | |

| а) метана и природного газа | 1,1-1,9 |

| кислорода | 1,7-2,9 |

| б) пропана и пропан-бутановых смесей | 0,4-0,7 |

| кислорода | 1,4-2,5 |

| в) коксового газа | 2,2-3,8 |

| кислорода | 1,8—3,0 |

| Давление, МПа: | |

| кислорода в рабочей камере редуктора | 0,2-1,1 |

| горючего газа | 0,005—0,01 |

| Габаритные размеры, мм | 545x155x70 |

| Масса, кг | 1,3 |

Кроме этих резаков применяют также универсальный резак РУ-66. Универсальный резак предназначен для ручной резки с использованием подогревающего пламени, образуемого смесью ацетилена или газов-заменителей ацетилена с кислородом. Резак РУ-66 выпускается в трех исполнениях: РУ — для резки стали с использованием в качестве горючего ацетилена и газов-заменителей; РУА — для резки стали с использованием в качестве горючего только ацетилена; РУЗ — для резки стали с использованием в качестве горючего газов-заменителей ацетилена.

|

Техническая характеристика резака РУ-66 |

|

| Толщина разрезаемой стали, мм | 3—300 |

| Расход газов, м3/ч: | |

| кислорода | 3—36 |

| ацетилена | 0,6—1,2 |

| природного газа | 0,96—1,92 |

| пропан-бутана | 0,36—0,72 |

| Давление газов, МПа: | |

| кислорода в рабочей камере редуктора | 0,35—1,2 |

| ацетилена | 0,001 |

| газа-заменителя | 0,0005—0,01 |

| Длина резака, мм | 545 |

| Масса, кг | 1,6 |

Помимо резаков, предназначенных для разделительной резки, существуют резаки специального назначения для поверхностной резки, например, резаки типа РАП-62, РПА-62 и РПК-62. Резак РАП-62 используют для удаления корней сварных швов, а также мелких дефектов на отливках. В качестве горючего газа для этого резака используют ацетилен.

|

Техническая характеристика резака РАП-62 |

||

| Параметры | Мундштук | |

| №1 | №2 | |

| Размеры вырезаемой канавки, мм: | ||

| ширина | 7-10 | 8—16 |

| глубина | 3—7 | 2—10 |

| Скорость резки, мм/мин | 5—9 | 5 |

| Расход газов, м3/ч: | ||

| кислорода | 3,7—7 | 14—20 |

| ацетилена | 1,0—1,2 | 1,0—1,2 |

| Давление газов, МПа: | ||

| кислорода | 0,4—0,6 | |

| ацетилена | >0,001 | |

| Габаритные размеры резака, мм | 680x130x80 | |

| Масса, кг | 1,25 | |

Резаки РПА-62 и РПК-62 используют для удаления дефектов сварных швов, для чашеобразной подготовки кромок листов под сварку и для удаления местных дефектов на отливках и прокате.

|

Техническая характеристика резаков РПА-62 и РПК-62 |

||

| Параметры | РПА-62 | РПК-62 |

| Расход газов, м3/ч: | ||

| кислорода | 18—75 | 18-75 |

| ацетилена | 0,9—1,0 | — |

| коксового | — | 4—5 |

| Давление газов, МПа: | ||

| кислорода | 0,8—1,2 | 0,8—1,2 |

| ацетилена | 0,002 | — |

| коксового | — | 0,005 |

| Габаритные размеры резака, мм | 1400x150x150 | |

| Масса, кг | 2,6 | |

Электрическая дуговая резка металлов

Общие сведения

Электрическая дуговая резка по сравнению с обычной кислородной резкой обладает некоторыми преимуществами (например, простотой оборудования, возможностью резки металлов различного химического состава, безопасностью работы). Получили распространение несколько разновидностей электродуговой резки металлов: дуговая резка металлическим электродом, дуговая резка угольным электродом, кислородно-дуговая резка, воздушно-электродуговая резка. Кроме этих способов, для резки высоколегированных сталей, цветных металлов и их сплавов применяют дуговую резку в среде защитных газов. Существует несколько разновидностей резки в среде защитных газов. Основными являются резка в среде аргоно-водородной смеси, азотнодуговая резка, резка в среде аргоно-кислородной смеси и резка в среде аргона. Наряду с перечисленными способами применяют также дуговую резку под водой.

Дуговая резка металлическим электродом. Сущность этого способа резки заключается в том, что металл в месте реза проплавляют электрической дугой. Силу тока при резке берут максимально возможную. Обычно при резке металлическим электродом сила тока на 20—30% больше, чем при сварке электродами такого же диаметра. Металлическим электродом можно резать чугун, нержавеющие стали и цветные металлы, которые не поддаются обычной кислородной резке. При дуговой резке используют электроды, имеющие специальные электродные покрытия, способствующие улучшению процесса резки. Металлические электроды для резки изготовляют из проволоки марок Св-08 или Св-08А диаметром 3—12 мм и длиной не более 250—300 мм. На электродные стержни наносят покрытия следующего состава (% ):

1. Марганцевая руда............................98; Поташ..................................... 2;

2. Марганцевая руда............................94; Мрамор..................................... 3; Каолин..................................... 3

Толщина слоя покрытия 1—1,5 мм на сторону. Металлическим электродом можно резать на переменном и на постоянном токе. Режимы резки приведены в табл. 57.

|

Таблица 57. Режимы ручной электродуговой резки стали металлическим электродом |

||||

| Разрезаемый материал | Толщина, мм | Диаметр электрода, мм | Режимы резки | |

| Сила тока, А | Скорость, м/ч | |||

| Низкоуглеродистая сталь | 6 | 2,5 | 140 | 12,36 |

| 12 | 7,2 | |||

| 25 | 2,1 | |||

| 6 | 3,0 | 190 | 13,8 | |

| 12 | 8,1 | |||

| 25 | 3,78 | |||

| 6 | 4,0 | 220 | 15 | |

| 12 | 9,3 | |||

| 25 | 4,5 | |||

| 6 | 5,0 | 325 | 20,4 | |

| 12 | 12,9 | |||

| 25 | 6,9 | |||

| Нержавеющая сталь | 6 | 2,5 | 130 | 12 |

| 12 | 4,38 | |||

| 25 | 3 | |||

| 6 | 3,0 | 195 | 18,72 | |

| 12 | 8,7 | |||

| 25 | 4,5 | |||

| 6 | 4,0 | 220 | 18,9 | |

| 12 | 10,2 | |||

| 25 | 5,4 | |||

| 6 | 5,0 | 300 | 18,9 | |

| 12 | 11,4 | |||

| 25 | 6,72 | |||

Основные недостатки этого способа резки — низкая производительность и плохое качество реза. Рез получается с большими неровностями и натеками металла с обратной стороны.

Техника безопасности при выполнении газосварочных и газорезательных работ

Несоблюдение правил техники безопасности при газовой сварке и резке может привести к следующим несчастным случаям: взрыву складов карбида кальция и бензина, а также ацетиленовых генераторов, кислородных баллонов и газификаторов, пожару от брызг расплавленного металла и шлака, от воспламенения бензина и керосина, ожогам газовым пламенем, брызгами металла и шлака.

Безопасная работа при газовой сварке и резке возможна только при правильном обращении с оборудованием, аппаратурой и материалами.

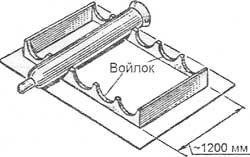

Рис. 120. Деревянные подкладки

для переноски баллонов

Баллоны служат для перевозки и хранения кислорода и горючего газа. Их нельзя бросать и подвергать ударам, перевозить нужно на машинах и повозках, снабженных рессорами, укладывая на специальные подкладки (рис. 120).

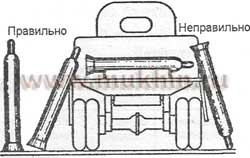

Рис. 121. Выгрузка баллонов с автомашины

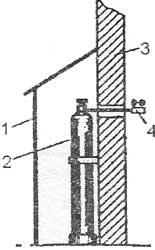

Рис. 122. Крепление баллонов: 1 — железный шкаф; 2 - баллон; 3 - стена

здания; 4 — редуктор

Выгрузка баллонов с автомашины показана на рис. 121. Перевозить одновременно кислород и горючий газ запрещается. На небольшие расстояния баллоны транспортируют на специальных носилках или тележках с закреплением хомутом каждого баллона. Следует предохранять баллоны и от перегрева солнечными лучами, накрывая их брезентом. Во время работы баллоны укрепляют в вертикальном положении хомутом или цепью (рис. 122) на расстоянии не ближе 5 м от источников с открытым пламенем и не ближе 1 м от приборов центрального отопления.

Крепление редуктора к вентилю баллона должно быть плотным и надежным. Открывать вентиль нужно плавно, так как при резком открывании возможно его воспламенение. При большом расходе кислорода во избежание замерзания вентиля или редуктора следует устанавливать подогреватели или отбирать кислород одновременно из нескольких баллонов через переносную рампу.

Нельзя расходовать весь газ из баллона. Остаточное давление кислорода в баллоне должно быть не менее 50 кПа, а ацетилена не менее 50—200 кПа при температуре плюс 15—20°С. В цехе, где работают не более 10 постов, допускается иметь по одному запасному баллону кислорода и ацетилена для каждого поста и хранить их в несгораемых пристройках. При наличии более 10 постов должно быть устроено централизованное снабжение газами. Склады для хранения наполненных баллонов должны быть одноэтажные с перекрытием легкого типа и не иметь чердачных помещений. Стены, перегородки и перекрытие должны быть из несгораемых материалов, окна и двери открываться наружу, высота не менее 3,25 м. Расстояния между складами и различными строениями следует выдерживать в соответствии с табл. 58.

|

Таблица 58. Минимальные расстояния складов баллонов от других строений |

|||

| Емкость склада баллонов, шт. | Расстояние, м | ||

| между складами и от производственных зданий | от жилых зданий | от общественных зданий | |

| До 500 | 20 | 50 | 100 |

| Свыше 500 до 1500 | 25 | 50 | 100 |

| Свыше 1500 | 30 | 50 | 100 |

Хранение карбида кальция. Сам карбид кальция невзрывоопасен, но при попадании на него воды разлагается, образуя взрывоопасные смеси ацетилена с воздухом. Во избежание этого при перевозке и хранении карбид кальция упаковывают в герметически закрытые бидоны или барабаны, снабженные надписью «Карбид. Предохранять от сырости». Хранить карбид необходимо в отдельном помещении, отгороженном от генератора и в количестве не более 200 кг. Склады для карбида кальция располагают на высоких местах, чтобы во время паводков и дождей в них не могла попасть вода. Расстояния складов от жилых и производственных помещений указаны в табл. 59.

|

Таблица 59. Минимальные расстояния складов с карбидом кальция от других строений |

|||

| Тип зданий | Расстояние, м, при емкости склада, т | ||

| До 2 | Свыше 2 до 20 | Свыше 20 | |

| жилые | 15 | 25 | 40 |

| производственные | 10 | 15 | 20 |

Ацетиленовые генераторы и помещения для них. Ацетиленовые генераторы должны обеспечивать автоматическую выработку определенного количества ацетилена в зависимости от отбора газа. Перерыв в отборе газа не должен вызывать выбрасывания ацетилена в атмосферу. Приспособление для загрузки карбида должно исключать возможность ударов кусков карбида о металлическую поверхность во избежание получения искр. Нагрев воды в генераторе выше 60°С не допускается. Для лучшего охлаждения расход воды должен быть 5—10 л на 1 кг карбида. Во избежание замерзания после окончания работы воду из генераторов сливают. Ил выгружают из генератора только после полного разложения данной порции карбида. Иловые ямы устраивают под открытым небом и оборудуют перилами, а также надписями о запрещении проходить мимо них с открытым огнем и курить.

Помещения для стационарных ацетиленовых генераторов строят из несгораемого материала с бетонным или асфальтированным полом и легкой крышей, окна и двери должны открываться наружу. Площадь помещения в зависимости от паспортной производительности генератора должна быть не менее указанной в табл. 60.

|

Таблица 60. Площадь помещений для ацетиленовых генераторов |

|

| Общая паспортная производительность генератора, м3/ч | Минимально допустимая площадь генераторных помещений, м2 |

| До 5 | 8 |

| 6-10 | 16 |

| 11-20 | 24 |

| 21-30 | 32 |

| 31-50 | 45 |

| 51-75 | 52 |

| 76-100 | 60 |

| Свыше 100 | 80 |

Отопление помещения может быть паровое или водяное. Для электрического освещения рекомендуется делать наружную проводку с рефлекторами наружного освещения. В помещении на видном месте должна висеть инструкция по уходу за генератором, утвержденная Инспекцией охраны труда. Вход в аппаратное помещение с открытым огнем, курение, пользование спичками запрещаются. Передвижные генераторы производительностью до 3 м3/ч устанавливают на расстоянии не ближе 10 м от места производства работ и от других источников открытого огня.

Водяные затворы. Каждый генератор должен иметь водяной затвор, установленный по ходу газа до горелок. На стационарных установках, кроме постовых водяных затворов, независимо от числа постов должен быть установлен центральный водяной затвор. Пропускная способность постовых затворов должна соответствовать максимальному расходу ацетилена в горелке, а центрального — максимальной производительности генератора. Предохранительная пластинка оловянной фольги должна разрываться при давлении до 280 кПа. Установка более прочных пластинок недопустима. Водяные затворы контролируют каждые 1—2 месяца. Количество воды проверяют каждый раз перед началом работы и после каждого обратного удара. При необходимости воду добавляют до уровня контрольного краника при выключенной подаче газа. При избыточном давлении газа в магистрали выше 10 кПа нужно пользоваться только закрытыми затворами.

Редукторы. Перед употреблением редукторы должны быть тщательно проверены. При обнаружении жира или масла на кислородном редукторе его промывают дихлорэтаном, четыреххлористым углеродом или спиртом. Крепление редуктора к вентилю и рукаву должно быть плотным. Необходимо оберегать редукторы от попадания в них окалины, стружек, песчинок, которые могут привести к утечке газа. Исправность работы редуктора проверяют не реже одного раза в неделю.

Рукава. Баллоны или генераторы соединяют с горелками или резаками гибкими резиновыми рукавами оплеточной конструкции по ГОСТу. Для подачи ацетилена и горючего газа с избыточным давлением не более 0,6 МПа используют рукава типа I, для подачи жидкого топлива с избыточным давлением не более 0,6 МПа — бензостойкие рукава типа II, для подачи кислорода с избыточным давлением не более 1,5 МПа — рукава типа III.

Рукава плотно крепят мягкой проволокой или специальными хомутами к редукторам и горелкам. В случае срыва, разрыва или воспламенения ацетиленового рукава необходимо прежде погасить пламя горелки, а затем прекратить доступ горючего из баллона. При воспламенении кислородного рукава прежде закрывают подачу газа из баллона. Применять рукава, выгоревшие внутри, а также с расслоениями, трещинами, выпучинами нельзя вследствие пониженной их прочности. Если повреждена только часть рукава, то ее можно вырезать и куски рукава соединить двусторонним ниппелем. Другое соединение рукавов недопустимо.

Горелки и резаки. Зажигать пламя горелки и резака необходимо в строгой последовательности: сначала немного открывают кислородный вентиль, затем несколько больше — ацетиленовый и смесь тотчас же поджигают. Затем регулируют пламя. Чтобы погасить пламя, сначала закрывают ацетиленовый вентиль, а затем кислородный. Обратный удар может произойти: при несоответствии номера мундштука мощности пламени, вследствие закупорки мундштука, сильного нагрева горелки, неплотной посадки инжектора и мундштука. Обратный удар ведет к срыву, разрыву или воспламенению рукавов и редукторов.

|

Таблица 61. Стеклянные светофильтры для защиты глаз сварщиков и вспомогательных рабочих |

||||

| Обозначение светофильтра | Классификационный номер светофильтра | Марка стекла | Размеры, мм | Назначение |

| Э-1 | 9 | ТС-3 | Прямоугольные 52*102 толщиной 1,5-4,0 | Для электросварщиков при силе тока,

А: 30-75 |

| Э-2 | 10 | 75-200 | ||

| Э-3 | 11 | 200-400 | ||

| Э-4 | 12 | более 400 | ||

| В-1 | 2 | ТС-1 | Для вспомогательных рабочих при работе в цехах. То же при работе на открытых площадках | |

| В-2 | 3 | |||

| В-3 | 4 | |||

| Г-1 | 4 | ТС-2 | Круглые диаметром 35-60, толщиной 1,5-3,5 | Для газосварщиков при работе на открытых площадках |

| Г-2 | 5 | При газовой сварке и резке средней мощности | ||

| Г-3 | 6 | При мощной газовой сварке и резке | ||

Необходимо строго следить за исправностью горелки. Чистить отверстие мундштука только деревянной палочкой или латунной проволокой. Нагретую горелку охлаждают погружением в ведро с чистой водой, при этом ацетиленовый вентиль должен быть плотно закрыт, а кислородный несколько приоткрыт, чтобы предотвратить попадание воды внутрь горелки. Рабочее место каждого сварщика должно занимать площадь не менее 4 м2, а расположение оборудования должно обеспечивать безопасность работы.

Одежда сварщика:

- костюм брезентовый с огнеупорной пропиткой;

- руки защищаются крагами с огнеупорной пропиткой;

- маска сварщика из негорючего фиброкартона (пластика) с регулируемым наголовником;

- на ногах — рабочие ботинки или сапоги;

- для защиты от пыли и сварочных дымов необходимо надевать респираторы.

Газорезчики и газосварщики должны работать в рукавицах и спецодежде, защищающей их от попадания на кожу брызг металла и шлака. Спецодежду (костюм из плотной материи и брезентовые рукавицы) выдают сварщику бесплатно по утвержденным нормам. Для защиты глаз сварщики обязаны работать в очках с защитными стеклами (табл. 61).

---

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

© 2000 - 2007 Oleg V. Mukhin.Ru™