| Поиск | Проекты домов | Дом, участок, сад | Стройка, отделка, ремонт | Инж. системы | Интерьер, дизайн | Статьи | Форум, блоги | Объявления |

|

|

|

|

|

|

Стальные трубы (виды и монтаж)

Самый распространенный на сегодняшний день вид труб для систем водоснабжения и водяного отопления — стальные трубы. По способу производства могут быть сварными и цельнотянутыми (бесшовными). Последние несколько дороже, но более надежны. Трубы выпускают с антикоррозийным покрытием внутри и/или снаружи и без него (черные). В качестве покрытия обычно используется цинковое напыление. Оцинкованные трубы не требуют дополнительной грунтовки, прокраски и других защитных от ржавчины мероприятий, за исключением участков с нарезанной резьбой, на которых тонкий защитный слой нарушен. Соединяя оцинкованные трубы со стальными (не чугунными) фитингами, необходимо позаботиться об антикоррозийной защите.

Наружный диаметр стальных водонапорных труб может заметно варьировать в зависимости от толщины стенок. Когда говорят о диаметрах стальных труб, обычно имеют ввиду не внешний, а внутренний диаметр условного прохода, или диаметр на «свету». Его значение является величиной более постоянной, чем диаметр самой трубы. Измеряется диаметр условного прохода в миллиметрах. Когда о трубе говорят «3/4 дюйма» или «1/2 дюйма», то речь идет о внешнем диаметре, в зависимости от диаметра резьбы, которая может быть нарезана на конкретной трубе.

В квартирной разводке применяют трубы 1/2 и 3/4 дюйма с внутренним диаметром 15 и 20 мм соответственно. Данные внешних диаметров этих и других труб занесены в таблицу 2.

Таблица 2. Соответствие номинального диаметра резьбы наружным диаметрам труб |

||

| Диаметр в трубном дюйме | Диаметр под нарезание резьбы плашками, мм | |

| минимальный | максимальный | |

| 1/2 | 20,4 | 20,7 |

| 5/8 | 22,4 | 22,7 |

| 3/4 | 25,9 | 26,2 |

| 7/8 | 29,9 | 30,0 |

| 1 | 32,7 | 33,0 |

Сеть трубопроводов, по которой под определенным давлением перемещаются вода, пар или газ, состоит из отдельных соединенных между собой участков стальных труб. Трубопровод на всем протяжении, в том числе в местах соединений, должен быть прочным, плотным и сохранять свою непроницаемость при удлинении или укорачивании от температурных изменений.

Стальные трубы соединяют на резьбе, фланцах и сварке. Соединение стальных труб на резьбе позволяет производить в будущем замену и ремонт отдельных участков без демонтажа всей сети. Соединение на резьбе доступно практически любому, тогда как сварочные работы требуют не только дорогостоящего оборудования, но и соответствующей квалификации. Соединительные части изготовляют с цилиндрической резьбой. Для соединения стальных труб на резьбе используют соединительные части (фитинги) из ковкого чугуна и стали. Соединительные части из ковкого чугуна применяют для трубопроводов, по которым проходит вода или пар температурой не выше 175°С и давлением до 1,6 МПа при диаметрах условного прохода не более 40 мм и до 1 МПа при диаметрах от 50 до 100 мм. Соединительные части из стали используют для трубопроводов всех диаметров при давлении до 1,6 МПа. Фитинги из ковкого чугуна на концах имеют утолщения-буртики, необходимые для большей прочности. У фитингов из стали на концах нет буртиков.

Фитингами из ковкого чугуна с цилиндрической резьбой для соединения труб по прямой и для заглушки концов являются муфты прямые и переходные, соединительные гайки, футорки, контргайки, пробки. Для соединения труб под углом и устройства ответвлений применяют следующие фитинги из ковки чугуна: угольники прямые и переходные, тройники прямые и переходные. Торцы фитингов должны быть ровными и перпендикулярными к оси соединительной части. Внутренняя и наружная резьбы должны быть чистыми, без заусенцев и рванин и нарезанными точно по осевым линиям фитингов. Допускаются участки с сорванной резьбой, если их длина в сумме не превышает 10% длины резьбы.

При цилиндрических резьбовых соединениях труб, по которым транспортируется холодная и горячая вода (температурой 100°С), уплотнительным материалом служит льняная прядь, пропитанная суриком или белилами, замешанными на натуральной олифе.

Для трубопроводов с теплоносителем температурой более 100°С в качестве уплотнительного материала применяют асбестовый шнур вместе с льняной прядью, которые пропитывают графитом, замешанным на натуральной олифе. Резьбу вначале промазывают суриком или белилами. На короткую резьбу льняную прядь наматывают со второй нитки от торца трубы по ходу резьбы тонким ровным слоем «в расстилку», без обрыва. Прядь должна быть сухой, ее необходимо предварительно тщательно рассучить, чтобы волокна хорошо отделялись. Намотанную прядь сверху по ходу резьбы промазывают разведенным суриком. Прядь не должна свисать с конца трубы или входить внутрь трубы, так как это может вызвать засорение трубопровода.

Соединительные части нужно навертывать на трубы до отказа, т.е. так, чтобы они заклинились на последних двух конусных нитках (сбеге) резьбы; этим обеспечивается герметичное соединение. Кроме короткой резьбы трубы соединяют и на длинной резьбе, применяя сгоны. Стандартные сгоны длиной 110 мм изготовляют для труб диаметром 15 и 20 мм, 130 мм — для труб диаметром 25 и 32 мм и 150 мм — для труб диаметром 38-50 мм.

Соединяют сгон следующим образом. На длинную резьбу насухо навертывают контргайку и муфту. Свинчивая муфту с длинной резьбы, ее навинчивают до конца короткой резьбы, применяя уплотнительный материал. Затем наматывают у торца муфты по ходу резьбы свитый в жгутик уплотнительный материал, и контргайку плотно подгоняют к муфте. Жгутик помещается в фаске муфты и препятствует просачиванию воды или пара по резьбе. Если в муфте отсутствует фаска, жгутик уплотнительного материала выдавливается контргайкой, и соединение не будет достаточно плотным.

Места соединения труб очищают от выступающего уплотнительного материала ножовочным полотном. Асбестовый шнур со льном наматывают от сбега к началу резьбы, что позволяет более плотно уложить его на резьбе и не сбить при навинчивании фасонной части. Для уплотнения резьбовых соединений применяют уплотнительную ленту ФУМ. При использовании ленты ФУМ резьбу предварительно очищают от загрязнения, протирая ее ветошью; затем на резьбу наматывают ленту по направлению резьбы, после чего навертывают фитинг или арматуру. На трубы диаметром 15-20 мм ленту наматывают в три слоя, а на трубы диаметром 25-32 мм — в четыре слоя. При выполнении разъемных соединений (сгонов) между муфтой и контргайкой наматывают жгут из трех слоев той же ленты. Если резьбовое соединение не обеспечивает герметичности и появляется необходимость замены уплотняющего материала, резьбу нужно хорошо очистить от ленты и заново произвести соединение с соблюдением всех указанных выше операций.

Сваривать трубу следует до уплотнения резьбового соединения лентой ФУМ. Если необходимо выполнить сварной стык после уплотнения резьбового соединения, последнее должно быть расположено не ближе чем на 400 мм от места сварки.

Трубы соединяют также с помощью гаек. Для этого на обоих концах соединяемых труб нарезают короткие резьбы и навинчивают на уплотнительный материал штуцера соединительных гаек. Затем, поставив между соприкасающимися плоскостями штуцеров прокладку из тряпичного картона, проваренную в олифе, или паронитовую прокладку (для пара), штуцера стягивают накидной гайкой. При соединении труб с муфтовой арматурой трубы нарезают с уменьшенной короткой резьбой, соответствующей длине резьбы на арматуре. Водогазопроводные трубы на резьбе соединяют с помощью трубных ключей.

При свинчивании труб для получения надежного заклинивания фасонной части или арматуры на сбег резьбы не разрешается подавать назад навинченную фасонную часть, чтобы избежать нарушения плотности соединения. Если фасонная часть или арматура не заняла требуемого положения и ее нельзя повернуть по ходу резьбы, то положение можно исправить, разъединив сгоны по обеим сторонам фасонной части или арматуры и придав им требуемое положение; затем сгоны вновь надо соединить. Если это не представляется возможным, нужно разобрать соединение и вновь его собрать, применив новые уплотнительные материалы. Трубы свинчивают в прижимах или на месте монтажа.

Соединение труб на фланцах. Безрезьбовые стальные трубы можно соединять на приваренных к ним фланцах с помощью болтов, которые вставляют в отверстия фланцев. При навинчивании гаек на болты фланцы не должны давать перекоса, поэтому гайки рекомендуется навинчивать не в порядке расположения болтов по окружности, а одну против другой. Уплотнительным материалом между фланцами служат прокладки. Для трубопровода, предназначенного для холодной или горячей воды (до 100°С), прокладки изготовляют из тряпичного картона толщиной 3 мм. Вырезанные картонные прокладки смачивают водой и высушивают, чтобы лучше впитывалась олифа, а затем пропитывают горячей олифой в течение 20-30 мин.

Для трубопровода, предназначенного для теплоносителя температурой до 450°С и давлением до 5 МПа, прокладки изготовляют из паронита. В паропроводах давлением пара до 0,15 МПа для прокладок применяют асбестовый картон толщиной 3-6 мм. Асбестовый картон должен быть плотным и гибким; при сгибании картона под углом 90° вокруг цилиндра диаметром 100 мм он не должен ломаться. Асбестовые прокладки смазывают составом из графита, замешанного на натуральной олифе.

Между фланцами располагают одну прокладку. Чтобы прокладка не упиралась наружной кромкой в болты, а внутренней не закрывала отверстия трубы, наружный диаметр ее не должен доходить до болтов, а внутренний — до края трубы на 2-3 мм.

Фланцы соединяют болтами таким образом, чтобы головки всех болтов помещались на одной стороне соединения. Концы болтов не должны выступать из гаек больше чем на 0,5 диаметра болта. Болты свинчивают простым или разводным гаечным ключом. Разбирают фланцевые соединения следующим образом. Сначала гаечными или трубными ключами последовательно развинчивают гайки и вынимают болты. Если болты заржавели и свободно не вынимаются, выколачивают молотком по деревянной подкладке, поставленной на конец болта, чтобы не повредить резьбу. Негодную прокладку срубают зубилом. При разборке фланцев необходимо соблюдать меры предосторожности, чтобы освобожденная деталь не упала на ноги работающего.

Чугунные раструбные трубы (виды и монтаж)

Чугунные трубы применяют для наружной сети водопровода, внутренней сети канализации и водостоков. Первые называются водопроводными, вторые — канализационными трубами. Водопроводные и канализационные трубы и фасонные части к ним отливают из серого чугуна. Снаружи и внутри трубы для предохранения от коррозии покрывают слоем нефтяного битума БНИ-1У. В результате покрытия внутренняя поверхность труб становится более гладкой, что уменьшает трение воды об их стенки.

Качество чугунных труб проверяют, осматривая и легко обстукивая молотком для обнаружения трещин. Поверхность труб снаружи и внутри должна быть чистой и гладкой, без плен, швов, раковин, пузырей, свищей, шлаковых включений, трещин и других дефектов, влияющих на прочность. Металл трубы в изломе должен быть однородным, мелкозернистым, плотным и легко поддаваться обработке режущим инструментом.

Чугунные водопроводные трубы диаметром от 50 до 1200 мм, толщиной от 6,7 до 31 мм, длиной от 2 до 7 м соединяют на раструбах. Чугунные канализационные трубы изготовляют с раструбами длиной от 60 до 75 мм в зависимости от диаметра труб. Ширина зазора между внутренней поверхностью раструба и наружной поверхностью вставленного в раструб конца другой трубы равна 6 мм для труб диаметром 50 и 100 мм и 7 мм — для труб диаметром 150 мм. Для соединения чугунных канализационных труб применяют чугунные фасонные части.

Сборка чугунных труб с заделкой раструбов цементом. Чугунные канализационные трубы и фасонные части соединяют, заделывая зазор между внутренней поверхностью раструба и наружной поверхностью вставленного в раструб конца трубы или фасонной части. Концы соединяемых деталей тщательно очищают от грязи, и трубу вставляют в раструб другой трубы. Затем на выступающую из раструба трубу навертывают кольцами жгут из смоленой пряди и конопаткой плотно вгоняют его в зазор раструба. Чтобы конец жгута при этом не попал в трубу и не засорил трубопровод, при навертывании первого кольца конец жгута захлестывают сверх кольца. Смоленую прядь законопачивают на 2 глубины раструба.

Рис. 4. Чугунная канализационная труба с раструбом

После уплотнения смоленой пряди приготовляют цементный раствор, а затем оставленное место в раструбе заполняют с помощью совка раствором и плотно зачеканивают чеканкой и молотком до тех пор, пока чеканка не начнет отскакивать от цемента. Для заделки раструба применяют цемент марки 300-400, который тщательно перемешивают с водой в пропорции: девять частей цемента на одну часть воды (по массе). Чтобы цементный раствор хорошо схватился, по окончании зачеканивания его следует накрыть мокрой тряпкой. В жаркую погоду тряпку время от времени смачивают водой.

Таблица 3. Размеры чугунных канализационных труб |

||||

| Элемент отливки | Обозначение размеров | Размеры при диаметре, мм | ||

| 50 | 100 | 150 | ||

| Труба | D | 58 | 109 | 160 |

| S | 4 | 4,5 | 5 | |

| Раструб | D1 | 65 | 113 | 168 |

| D2 | 72 | 123 | 176 | |

| D3 | 92 | 145 | 202 | |

| L | 60 | 65 | 70 | |

Раструбы можно конопатить и чеканить уширенными конопатками и чеканками, которые охватывают до 1/3 окружности трубы, благодаря чему процесс конопатки и чеканки ускоряется на 25-30%. В зимнее время цементный раствор приготовляют на горячей воде, а раструбы подогревают. Стыки после заделки утепляют. Вместо цемента для заделки раструба применяют асбестоцемент. Асбестоцементную смесь для заделки стыков приготовляют механическим перемешиванием цемента марки не ниже 400 и асбестового волокна (не ниже 4-го сорта) в соотношении 2:1. Непосредственно перед заделкой каждого стыка сухую асбестоцементную смесь увлажняют, добавляя воды 10-12% от массы смеси. Асбестоцементной смесью стык заделывают примерно на 3 высоты раструба.

Крепление труб. Оно должно так осуществляться, чтобы удержать трубы в нужном положении и одновременно не препятствовать перемещению их в осевом направлении. Последнее требование играет особую роль для труб отопления и горячего водоснабжения. Существуют неподвижные и подвижные крепления. Для рассматриваемого нами перечня труб достаточно неподвижных креплений.

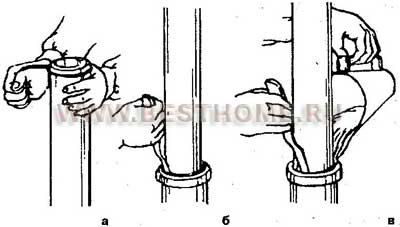

Рис. 5. Приемы заделки стыков чугунных канализационных труб:

а — намотка прядей; б — осадка прядей; в — заделка асбоцементным раствором

В месте контакта такие крепления прочно охватывают трубу, что приводит при нагревании (охлаждении) к вспучиванию (стягиванию) труб между точками контакта. А на подвеске даже при неподвижном креплении трубопровод в целом может перемещаться. Трубы с наружным диаметром до 40 мм фиксируются крючьями, трубы большего диаметра укладывают на кронштейны и подвески. Расстояние между креплениями для труб с внутренними диаметрами 15, 20, 25 мм соответственно равны при горизонтальной прокладке без изоляции 2,5; 3; 3,5 м, с изоляцией — 1,5; 2; 2,5 м. Вертикальные трубы крепятся через 3 м. Канализационные чугунные трубы крепятся под раструбами при горизонтальной прокладке через промежутки не более 2 м, при вертикальной — 3 м. Применяют при фиксации труб хомуты, кронштейны и т.п.

Медные трубы

Медные трубы и фитинги соответствуют британским BS2, немецким DIN, европейским стандартам ISO 9002 и обладают стойкостью к высоким и низким температурам (температура плавления — 1083°С). Трубы и фитинги из меди устойчивы как против давления рабочей жидкости (50 атм) или газа, так и против воздействий извне при транспортировке и хранении. Обладают бактерицидными свойствами. Разрушающее давление для медной трубы — более 200 атм.

Медные трубы и фитинги применяют для всех видов сантехнических коммуникаций: водоснабжения, газоснабжения, систем отопления, кондиционирования гидравлических и пневматических систем. Трубы легко отрезаются, гнутся, фитинги просты при монтаже, не требуют много места, собранные трубопроводы имеют приятный внешний вид. Медные трубы и фитинги служат очень долго — столько, сколько существует само здание. Со стальными трубами лучше использовать трубы из ПВХ, а не медные. Медь вступает со сталью в реакцию электролиза.

Порядок монтажа. Наиболее распространенным способом монтажа является капиллярная пайка. Данный способ основан на капиллярном эффекте, суть которого заключается в том, что при определенном расстоянии между стенками двух поверхностей жидкость поднимается вверх по капилляру, преодолевая силу тяжести. Именно этот эффект позволяет припою равномерно распространяться по всей поверхности паевого конца, независимо от положения трубы (можно, например, припой подавать снизу соединения).

Пластиковые трубопроводы

Соединения пластмассовых труб

Пластиковые сантехнические системы обладают целым рядом достоинств. Они дешевы в монтаже и эксплуатации, весьма долговечны, не подвержены коррозии. Трубы из ПВХ/ХПВХ устойчивы к воздействию более 300 различных химических соединений, в том числе хлора, в избытке содержащегося в нашей водопроводной воде. Материалы, из которых изготавливают трубы и соединительные элементы, безвредны для здоровья, что подтверждается всевозможными сертификатами.

Малая плотность труб и низкий коэффициент теплопроводности, а также эстетичный внешний вид делают пластиковые системы одними из самых популярных на сегодняшний день. Сегодня на рынке строительных материалов представлены трубы полипропиленовые (РР), полиэтиленовые (РЕ), полибутиленовые (РВ) и поливинилхлоридные (PVC), более известные у нас как ПВХ.

Для полипропилена и полибутена (трубы НПО «Строй-полимер», «Aquaterm», «Prandelli», «Arili», «Ege Polimer» и др.) обычно используют метод диффузионной сварки, для ПВХ («Nibco» и др.) — агрессивные клеи. Трубы из сшитого полиэтилена («Wirsbo», «Rehau», «Uponor» и др.), а также пластметаллические («Henco», «Giacomini», «Kitek», «Valsir», «Unicor» и др.) крепятся с помощью резьбовых компрессионных или обжимных гильз.

Широкое распространение пластиковые трубы находят по причине простоты их сборки и установки. Монтаж не требует громоздкого и дорогостоящего оборудования для газо- и электросварки. Их можно просто склеить, причем соединение может быть прочнее самой трубы. Соединение элементов систем водоснабжения из ПВХ/ХПВХ производят методом «холодной сварки», при котором агрессивный клей растворяет вещество на поверхности соединяемых деталей. При соприкосновении склеиваемых элементов их материалы смешиваются и, застывая, образуют единое целое.

Для монтажа используют также и резьбовые соединения. В настоящее время каждым производителем пластиковых систем выпускаются универсальные переходники, с помощью которых можно присоединить пластиковые трубы к уже имеющимся в квартире (стальным, чугунным, из цветных металлов и т.д.). Однако из-за термопластичности данные трубы не рекомендуется применять для трубопроводов горячей воды, пара и т.д.

Раструбное соединение. Основной вид соединения пластмассовых труб и фасонных частей для систем внутренней канализации — раструбное соединение с установкой резинового уплотнительного кольца. Герметичность раструба при этом достигается за счет обжатия резинового кольца между стенками раструба и гладким концом трубы.

Порядок монтажа. Очистите от грязи наружную поверхность трубы, внутреннюю поверхность раструба и желобок, а также резиновое кольцо. Затем вложите резиновое кольцо в желобок раструба. После этого гладкий конец трубы с фаской смажьте глицерином или мыльным раствором и с легким поворотом введите его в раструб до метки. Когда закончите монтаж раструбного соединения, проверьте наличие кольца в желобке, повернув одну из соединяемых деталей вокруг другой. Если кольцо находится в желобке, то деталь легко поворачивается.

Соединение на клею. Склеивание канализационных, водопроводных, водосточных или газовых труб выполняют в два этапа. Первый этап заключается в подготовке концов склеиваемых труб, второй — собственно склеивание. При подготовке концов труб склеиваемым поверхностям необходимо придать шероховатость. Для этого наружный конец трубы и внутреннюю поверхность раструба обработайте шлифовальной шкуркой. Обработанные концы тщательно обезжирьте метиленхлоридом (этот состав или другой может продаваться в комплекте с клеем).

Для соединения труб из жесткого или сверххлорированного ПВХ при сборке газовой, канализационной, водопроводной или водосточной сетей можно воспользоваться импортными клеями на растворителе «PVC rigide» от «Bostik Findley», «Glue PVC pipes» от «Ceys», обеспечивающими время схватывания 15 секунд. Для склеивания труб из ПВХ выпускают два состава клея (в состав 1 входит 14-16 вес. частей перхлорвиниловой смолы и 86-84 вес. частей метиленхлорида; в состав 2 входит 14-16 вес. частей перхлорвиниловой смолы, 76-72 вес. частей метиленхлорида и 10-12 вес. частей циклогексанона). Один состав применяют для склеивания труб диаметром до 100 мм, второй — для склеивания труб диаметром более 100 мм при температуре наружного воздуха выше 20°С. Для склеивания одного соединения труб диаметром 50 или 100 мм потребуется соответственно 12 и 50 г клея. Из-за летучести растворителей консистенция клея со временем изменяется, поэтому в открытом сосуде клей можно хранить не более 4 часов.

После подготовки концов труб нанесите клей на 1/3 глубины раструба и на всю длину калиброванного конца трубы. Наносите клей быстро, равномерным тонким слоем шириной 30-40 мм. Затем калиброванный конец трубы введите в раструб до упора. Склеенные стыки в течение 5 минут не должны подвергаться механическим воздействиям, а склеенные узлы следует выдержать перед монтажом не менее 2 часов.

Сварка пластмассовых труб. Стыковые соединения на трубах из РЕ, PР, PB выполняют контактной сваркой. Перед сваркой свариваемые поверхности торцов труб очищают от грязи и окисной пленки. Для соединения полиэтиленовых труб диаметром 100—250 мм при сварке применяют универсальную установку.

Порядок монтажа. В первую очередь заготовьте куски трубы необходимого размера. Деление трубы выполняйте с помощью специальных ножниц, ножовки или дисковой пилой. Концы труб после обрезки необходимо зачистить шкуркой и обезжирить. На конце свариваемой трубы снимите наружную фаску под углом 30-45° на длине, равной толщине стенки трубы. Затем установите раструб фасонной части в цилиндре до упора и трубу — в кольцо до упора в диск. Будьте осторожны при сварочных работах — предписанная температура нагревательной оправки достигает 260°С. После оплавления одновременно снимите детали с рабочих элементов, после чего соедините их с выдержкой в течение 10-30 с. Промежуток времени между окончанием нагревания и соединением оплавленных торцов труб должен быть в пределах 2-3 с.

Пластиковые системы водоснабжения

Для того чтобы не приобрести «кота в мешке», необходимо изучить торцевой срез. Внутренняя и наружная стенки должны быть соосны, а сама труба — иметь идеально круглую форму. Не допускается наличие шероховатостей или наплывов. Еще один верный признак подделки, если полипропиленовые и полибутеновые трубы соединяются с фитингами даже в холодном состоянии. Они должны входить друг в друга и в сварочную машину с усилием, и только в разогретом виде!

Стоимость оснащения обычной городской квартиры (туалет, ванная, кухня) полимерными трубами может колебаться в достаточно широких пределах. Во многом это зависит от стоимости самих труб и фитингов, но в гораздо большей мере — от «аппетитов» монтажных фирм. Стоимость труб ходовых диаметров обычно лежит в пределах 1-8 $ за погонный метр, а переходники, тройники и фитинги обычно оцениваются как один погонный метр трубы соответствующей марки и диаметра. Самые доступные — отечественные и турецкие трубы, наиболее дорогие — итальянские и немецкие.

Пластиковые трубы без ПВХ не деформируются до температуры +65°С, а ПВХ-трубы эффективны до +95°С, но не выше. Трубы различны по цвету: для холодной воды (PVC/ПХВ) — белые, для горячей воды (CPVC/ХПХВ) — желтые. Также на трубах и сгонах, предназначенных для питьевой воды, обязательно должен стоять значок, говорящий о допуске этих элементов к питьевой воде в стране-производителе.

Трубопроводы из пластмассы обладают небольшой прочностью по сравнению с чугунными, стальными или медными трубами. Исходя из этого, монтаж и эксплуатация труб из пластмассы требует определенной осторожности, эти трубы боятся больших напряжений, ударов, царапин. Монтаж трубопровода из пластиковых элементов на практике выполняется либо путем склеивания деталей, либо с помощью полифузионной сварки.

Порядок монтажа. Пластиковые трубы нарезаются достаточно просто — либо специальными ножницами, либо, в домашних условиях, обычной ножовкой по металлу. Трубы необходимо резать перпендикулярно к их оси. Удалите с обеих кромок среза все заусенцы и задиры. Это можно сделать с помощью шабера или обычной шлифовальной бумаги. На конце трубы должны получиться явно выраженные фаски. Перед склеиванием следует в сухом состоянии проверить, как обе соединяемые части подходят друг к другу. Труба должна свободно входить до 2/3 гнезда соединительного элемента, а далее — с большим сопротивлением.

Перед склеиванием обе соединяемые поверхности тщательно очистите с помощью салфетки, увлажненной очистителем (очиститель поставляется в комплекте с клеем), который их смягчает, обезжиривает и вытравливает. Перед нанесением клея труба и фасонная часть должны быть абсолютно сухими и чистыми. Приступая к склеиванию, следует помнить, что для этого употребляется специальный тампон, прикрепленный к крышке банки с клеем. Смочите тампон клеем и энергично смажьте соединяемые части: более толстый слой клея положите на трубу, более тонким слоем смажьте гнездо фасонной части.

После нанесения клея на соединяемые поверхности трубу немедленно поместите в гнездо фитинга до упора и проверните ее на 1/4 оборота для равномерного распределения клея. Правильное соединение можно узнать по ровному валику клея вокруг трубы у входа в гнездо. Излишки клея немедленно удалите. Важно помнить, что весь процесс склеивания не должен превышать 1 минуты!

Обратите внимание на срок годности клея. Высококачественный клей характеризуется прозрачностью и напоминает по своей консистенции мед. Загустевший клей похож на желе — он не пригоден для использования. Ни в коем случае не разбавляйте клей, так как при введении в него посторонних веществ он теряет свои качества.

Приблизительное время, после которого соединения можно подвергать нагрузке, — 1 час. В случае повышенной влажности время склеивания удлиняется примерно на 50%.

Проверка трубопровода под давлением. После завершения сборки системы необходимо проверить ее герметичность при давлении в 1,5 раза большем, чем рабочее давление, т.е. р = 9-10 бар для водоснабжения и р = 9 бар для центрального отопления. До начала проверки отключите те приборы и элементы арматуры, которые во время проверки под давлением могут испортиться или помешать проведению контроля. К месту с максимальным давлением в системе, т.е. к самой нижней точке, подключите манометр со шкалой до 16 бар.

После того, как вы убедитесь в прочности соединений, перед проведением проверки под давлением, наполните систему чистой водой, удалите воздух и тщательно проверьте все элементы, наблюдая за герметичностью. На первом этапе необходимо провести трехкратную пульсирующую проверку, меняя контрольное давление от минимального значения до максимального. Контрольное давление в течение каждых 10 минут не должно падать ниже, чем на 0,6 бар (8,4-9,4 бар) при каждой из проверок. Если такой результат не получается, необходимо обнаружить протечки, устранить их и начать проверку сначала.

После положительного результата предварительной проверки необходимо провести окончательную проверку: при р - 9-10 бар в течение 2 часов давление не должно упасть больше чем на 0,2 бар. При испытании систем центрального отопления проведите проверку в горячем состоянии при самой высокой рабочей температуре теплоносителя в течение 72 часов. Во время проверки герметичности системы в горячем состоянии проведите также осмотр всех соединений, а также проверьте способность передачи термического удлинения всех компенсаторов и элементов натуральной компенсации. Система считается герметичной, если в течение 72 часов проверки необходимое пополнение воды в систему не будет превышать 0,1% ее объема.

Все проверки нужно проводить перед закрытием системы. Во время контроля необходимо удерживать постоянную температуру теплоносителя. Изменение температуры влечет за собой изменение давления. После проведения испытаний на повышенное давление требуется промыть систему холодной водой, чтобы устранить все загрязнения.

Крепление труб и расстановка опор. Все пластиковые трубы необходимо крепить к элементам конструкции с помощью захватов, соответствующих наружному диаметру трубы. Держатели не должны механически повреждать захваченные ими трубы.

Держатели — постоянные захваты — должны препятствовать перемещению трубы относительно зажима. Идеальным решением является металлический захват с резиновым вкладышем или другим эластичным материалом. Постоянный захват можно выполнить путем размещения постоянного элемента водопровода (например, клапана, фитинга, соединения) между зажимами из пластмассы. Важно, чтобы такая конструкция принимала на себя нагрузки, возникающие вследствие удлинения трубы.

Держатели — скользящие захваты, как правило, производят из пластмасс, они должны обеспечивать свободное перемещение труб относительно захвата. Для вертикальных отрезков можно увеличить расстояние между опорами на 20%. Держатели должны быть так спроектированы и смонтированы, чтобы обеспечить термическую компенсацию.

Типы компенсаторов

При прокладке пластиковых систем водоснабжения применяют три основных типа компенсаторов: «L» — плечо, «Z» — обход и «U» — компенсатор.

Термическое удлинение и принципы компенсации. Трубы из ХПВХ, используемые в сантехнических системах, имеют температурный коэффициент линейного удлинения, равный 0,062 мм. Приращение длины при увеличении температуры надо определять для отрезка между двумя соседними постоянными опорами. Как правило, гибкость материала и конструкция системы (разветвления, подходы и др.) создают естественную компенсацию. Для прямых отрезков длиной более 6 м необходимо делать искусственный компенсатор типа «U», обхода «Z» или плеча «L». Длину компенсатора можно определить из номограммы; если добавляется постоянная опора, длину компенсатора можно уменьшить. Подвижные опоры должны разрешать подвижки системы во время ее работы. Системы центрального отопления и горячей воды необходимо монтировать всегда согласно проекту, в котором решены проблемы термического удлинения труб.

Прокладка труб в стенах и каналах. Дополнительные требования к установкам горячей воды и центрального отопления обусловлены линейным расширением применяемого материала. Поэтому очень важным моментом является разводка вертикалей и горизонталей без каких-либо напряжений, по возможности, с использованием натуральной компенсации. Это означает, что расстановка захватов и опор должна быть выполнена на достаточном расстоянии от точек изменения направления трубопровода и разветвления системы. При прокладке труб сквозь строительные преграды (стены, потолки и т.д.) необходима дополнительная механическая защита, в качестве которой можно использовать трубы большего размера, наполненные полиэтиленовой изоляцией или монтажной пеной. В этих местах не рекомендуется делать соединения труб и крепления. Стоякам и их ответвлениям, проложенным в защитных каналах, необходимо обеспечить возможность компенсации вертикальной трассы. Этого можно достичь путем размещения трубы в канале, монтажа компенсационного плеча или соответствующего увеличения отверстия для вывода ответвления.

Прокладка трубопровода под штукатуркой и полом. При устройстве трубопроводов горячей воды и центрального отопления, в связи с линейным расширением трубы недопустим непосредственный контакт со штукатуркой. Поэтому лучше всего прокладывать трубу в защите, например в гофротрубе. В местах разветвлений и в точках изменения направления трубы и фитинга трубы монтируют, применяя эластичные материалы для компенсации удлинения. Недопустимо бетонировать неизолированный участок трубы. В местах выхода труб из пола их надо вести в защитных муфтах или в изоляции. Трубы, проводимые в стенных штрабах, нужно укладывать на опорах, применяя захваты, защищающие их от соприкосновения с краями канавки, а потом проложить сетку и выполнить штукатурку.

Ремонт элементов системы. В случае повреждения трубы или соединения следует вырезать аварийный кусок и с помощью муфт вставить новый участок.

Соединение пластиковых труб со стальными трубами. В местах соединения труб ПВХ для холодной воды с металлической муфтой можно применять пластиковую соединительную муфту с наружной резьбой. Учитывая различие в температурных расширениях пластика и металла, категорически запрещается накручивать фитинги из ПВХ с внутренней резьбой на металл. В системах горячей веды и центрального отопления для соединения с металлическими элементами (отопительные приборы, счетчики воды, клапаны и т.д.) следует применять только переходные муфты с уплотнительной резинкой, а также разъемные муфты из латуни с элементом из ПВХ. Запрещается применять при монтаже трубопроводов горячей воды и центрального отопления винтовые соединения пластик-металл с уплотнением на резьбе.

Диаметры труб пишутся по наружному диаметру трубы, а внутренний — равен: наружный минус толщина стенки (у труб PN10 и PN20 стенки разные, у трубы PN20 стенка толще). У металлических труб и фитингов диметр идет из расчета проходного диаметра, но металлическую трубу диаметром 1/2 дюйма можно спокойно менять на трубу диаметром 20 мм из полипропилена, как на тонкостенную, так и на PN20.

Трубы системы внутренней канализации

В системах внутренней канализации применяют трубы и фасонные части, изготовленные из полиэтилена высокой плотности (ПЕЛ), полипропилена (ПП) и непластифицированного поливинилхлорида (ПВХ). Пластиковые трубы и фасонные части имеют высокую коррозионную стойкость, низкую теплопроводность, что значительно снижает возможность образования конденсата на поверхности труб. Гладкая внутренняя поверхность обеспечивает большую пропускную способность, чем у чугунных труб того же диаметра. Пластмасса — хороший диэлектрик, поэтому исключена возможность появления блуждающих токов в системах из пластиковых труб. Пластиковые трубы легко соединяются в раструб с резиновым уплотнительным кольцом, а также хорошо свариваются. Наряду с перечисленными преимуществами пластмассовые трубы обладают следующими недостатками: большой чувствительностью к механическим повреждениям; значительным тепловым удлинением — например, коэффициент линейного расширения твердого ПВХ в семь, а полиэтилена в 10-15 раз больше, чем у стали; хрупкостью при низких температурах (трубы из ПВХ). Поэтому монтаж систем из этих труб следует производить при температуре наружного воздуха не ниже -15°С.

Канализационные пластмассовые трубы и фасонные части к ним выпускают с условными проходами 40, 50, 85 и 100 мм и длиной 3, 6, 8, 10 и 12 м. Поверхность труб и фасонных частей должна быть ровной и гладкой, не допускаются трещины, пузыри, раковины, вздутия и посторонние включения, видимые без применения увеличительных приборов. Концы труб должны быть обрезаны перпендикулярно оси труб и очищены от заусенцев.

При монтаже пластмассовых труб используют раструбные, сварные и клеевые соединения. Чтобы раструбные соединения были герметичными, применяют резиновые уплотнительные кольца, поверхность которых должна быть ровной, гладкой, без раковин и заусенцев.

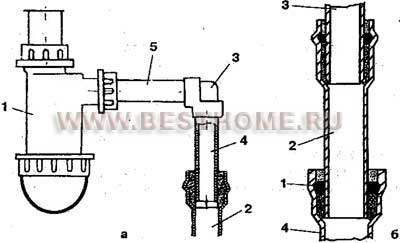

Рис. 6. Варианты присоединения деталей из ПВХ к чугунным канализационным трубам:

а — бутылочного сифона (1 — сифон; 2 — канализационная труба; 3 — угольник; 4 — резиновая переходная деталь; 5 — отводная деталь); б — канализационной трубы (1 — просмоленная прядь и расширяющийся цемент; 2 — переходной патрубок; 3 — труба из ПВХ; 4 — чугунная труба)

Подключение унитаза к канализационному трубопроводу. Вариантов присоединения выпуска керамического унитаза к канализационному трубопроводу из полиэтиленовых труб обычно три. В первом случае герметичность стыка достигается уплотнением резиновыми кольцами с последующей заделкой цементным раствором на глубину 1/2 раструба. Во втором случае стык уплотняется льняной прядью, пропитанной раствором полиизобутилена в бензине (65% по массе полиизобутилена и 35% бензина), после чего заделывается цементным раствором. В третьем случае стык можно уплотнить резиновой манжетой.

Подключение сифона к канализационному трубопроводу. Пластмассовые сифоны присоединяйте к системе канализации с помощью резиновой переходной детали, вставляемой в раструб трубы из ПВХ. Канализационные стояки из пластмассовых труб соединяйте с чугунными трубами с помощью полиэтиленового переходного патрубка, на конце которого имеется раструб с желобком, обеспечивающий плотное соединение с пластмассовой трубой.

Металлополимерные трубы

Металлополимерные трубы одновременно обладают достоинствами как металлических, так и полимерных труб и при этом избавлены от присущих тем и другим недостатков. Трубы из металлополимеров достаточно универсальны. Их можно использовать при монтаже внутреннего водопровода (как на холодную, так и на горячую воду), систем радиаторного и напольного отопления. Металлополимерная труба состоит из пяти слоев: сплошная труба из алюминиевой ленты толщиной 0,2 мм, сваренная ультразвуком, с двух сторон покрытая специальным клеем, и двух слоев — наружного и внутреннего — из поперечно сшитого полиэтилена высокой плотности. Сшивка полиэтилена трубы на выходе экструдера в высокотемпературной ванне делает полиэтилен способным работать более 50 лет при температуре +95°С и выдерживать кратковременные повышения температуры теплоносителя до+110°С без снижения технологических свойств и срока службы трубы. Рабочее давление металлополимерной трубы российского производства — 10 кгс/см2, а испытательное давление — 16 кгс/см2. Коэффициент линейного расширения металлополимерных труб близок к аналогичному коэффициенту для стальных труб.

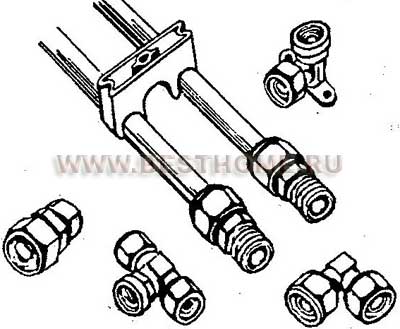

Обжимные фитинги с обжимным кольцом обеспечивают надежное и быстрое присоединение труб к ранее установленным элементам системы с помощью обычного гаечного ключа. Объединение в одной детали собственно соединителей и уголка (тройника) позволяет значительно снизить стоимость конечной системы. Повторное использование этого вида фитингов требует минимальных затрат. Необходима лишь замена специальных резиновых колец и, возможно, разрезного латунного кольца (рис. 7).

Рис. 7. Соединение с разрезным кольцом

Для скрытой проводки могут использоваться пресс-соединения. Профессиональный электроинструмент или более экономичный гидравлический инструмент гарантирует качественное соединение труб. Оптимальный подбор фитингов в зависимости от конкретной задачи обеспечивается их широким ассортиментом. Фитинги выпускают как латунные, так и хромированные. Высококачественные материалы, применяемые при изготовлении фитингов, гарантируют продолжительный срок службы всей системы.

Рис. 8. Порядок монтажа металлополимерных труб

Порядок монтажа. Размотайте трубу из бухты и специальными ножницами отрежьте участок требуемой длины. Согните трубу — это легко сделать руками. Для получения малых радиусов изгиба используйте кондукторные пружины, которые позволяют произвести эту операцию безопасно для трубы. Помимо этого, экономится значительное количество угольников (рис. 8 а; 8б). Затем необходимо откалибровать трубу и снять внутреннюю фаску. Для этого используйте универсальный калибратор (или просто калибр) — рис. 8, в. Наденьте последовательно на трубу накидную гайку, разрезное кольцо и штуцер. При затягивании гайки труба надежно обжимается на штуцере (рис. 8, г).

---

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

- Как сделать обрешетку под оцинкованное железо, алюминий, черное железо

- Проект коттеджа L-379-1K

- Проект коттеджа F-141-1K

© 2000 - 2009 Oleg V. Mukhin.Ru™