| Поиск | Проекты домов | Дом, участок, сад | Стройка, отделка, ремонт | Инж. системы | Интерьер, дизайн | Статьи | Форум, блоги | Объявления |

|

|

|

|

|

|

Устройство монолитных стяжек

Стяжки - основание под покрытие пола - следует применять в тех случаях, когда необходимо:

- выравнивание поверхности нижележащего слоя пола или перекрытия;

- укрытие встроенных трубопроводов и электрокабелей отопления;

- распределение нагрузок по тепло-, звукоизоляционным слоям;

- обеспечение нормируемого теплоусвоения пола.

Перед тем как приступить к укладке напольного покрытия, следует учесть конструкцию и состав стяжки. По конструкции стяжки можно подразделить на следующие основные виды:

- стяжки на основании, на разделительном (гидроизоляционном) и теплоизоляционном слое;

- сборные стяжки и др.

Наиболее распространенными основаниями под покрытия полов жилых, общественных, административных и бытовых зданий являются: стяжки бетонные, легкобетонные, асфальтобетонные, цементно-песчаные, гипсовые, выравнивающий полимерцементный слой, сборные стяжки из древесно-стружечных, цементно-стружечных, гипсоволокнистых плит, фанеры, а также дощатые настилы.

Наименьшая толщина стяжки при укладке ее по плитам перекрытия - 20 мм, по тепло- или звукоизоляционному слою - 40 мм. Толщина стяжки для укрытия трубопроводов должна быть на 10-15 мм больше их диаметра.

Стяжки по прочности на сжатие следует назначать:

- для выравнивания поверхности нижележащего слоя из бетона класса не ниже В 12,5 (М150), цементно-песчаного раствора прочностью не ниже 15 МПа (150 кгс/см2);

- под наливные полимерные покрытия - из бетона класса не ниже В 15 (М200) или цементно-песчаного раствора прочностью не менее 20 МПа (200 кгс/см2).

Легкий бетон стяжек, выполняемых для обеспечения нормированного теплоусвоения пола, должен соответствовать классу В 5 (М75).

Прочность легкого бетона на изгиб для стяжек, укладываемых по слою из сжимаемых тепло- или звукоизоляционных материалов, должна быть не менее 2,5 МПа (25 кгс/см2).

При сосредоточенных нагрузках на пол более 2 кН (200 кгс) по тепло- или звукоизоляции следует выполнять бетонный слой, толщину которого устанавливают расчетом.

Прочность гипсовых стяжек (в высушенном до постоянной массы состоянии) должна быть не менее:

- под наливные полимерные покрытия - 20 МПа (200 кгс/см2);

- под остальные покрытия - 10 МПа (100 кгс/см2).

Сборные стяжки из древесностружечных, цементно-стружечных и гипсоволокнистых плит, а также стяжки из поризованных цементных растворов следует принимать согласно типовым рабочим чертежам. Сборные стяжки из древесно-волокнистых плит применяют в конструкциях полов для обеспечения нормируемого теплоусвоения поверхности пола первых этажей жилых и офисных помещений. Стяжки из асфальтобетона допускаются только под покрытия из штучного шпунтованного паркета.

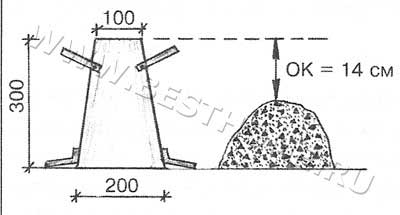

Рис. 2. Схема определения подвижности (величины осадки конуса) бетонной смеси

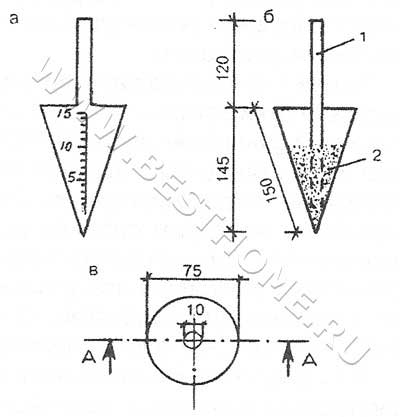

При устройстве сплошных стяжек из бетона и цементно-песчаного раствора составы смесей и технология производства работ аналогичны применяемым при устройстве одноименных покрытий. Марку бетонных и растворных смесей, толщину стяжки принимают по проекту или согласно приведенным выше показателям. Подвижность бетона должна соответствовать осадке конуса 2-4 см (рис. 2), а цементно-песчаного раствора - глубине погружения конуса СтройЦНИЛ 4-5 см (рис. 3). Для повышения подвижности бетонных и растворных смесей, ускорения схватывания и набора прочности в составы рекомендуется вводить в качестве добавок пластификаторы С-3, С-5 и др. Нельзя повышать пластичность смесей за счет увеличения количества воды, т.к. изменение водоцементного соотношения неизбежно приведет к понижению заданной прочности раствора, а также образованию усадочных трещин. Сплошные стяжки из бетона и цементно-песчаных растворов на карты не разрезают. В помещениях с нормируемой звукоизоляцией стяжку отделяют от стен и перегородок упругими прокладками из полос звукоизолирующих плит. Поверхность выравнивающих стяжек под покрытия, укладываемые на мастичные и клеевые прослойки, заглаживают металлическими гладилками или затирочными машинами.

Рис. 3. Конус СтройЦНИЛа (вариант с укороченным стержнем): а - вид сбоку; б - разрез по А-А: 1 - трубка для засыпки балласта; 2 - балласт; в - вид сверху

При устройстве стяжек должны быть соблюдены нижеприведенные технические требования.

- Стяжки, выполняемые по звукоизоляционным прокладкам или засыпкам, в местах примыкания к стенам и перегородкам и другим конструкциям необходимо уложить с зазором 20-50 мм на всю толщину и заполнить аналогичным звукоизоляционным материалом; монолитные стяжки должны быть изолированы от стен и перегородок полосами из гидроизоляционных материалов.

- Торцевые поверхности уложенного участка монолитных стяжек после снятия маячных или ограничительных реек перед укладкой смеси в смежный участок стяжки должны быть огрунтованы или увлажнены, а рабочий шов заглажен до незаметности.

- Огрунтовка должна быть выполнена по всей поверхности без пропусков перед нанесением на нижний элемент строительных смесей, мастик, клеев и др. (на основе битума, дегтя, синтетических смол и водных дисперсий полимеров) составом, соответствующим материалу полимеров, мастик или клея.

- Увлажнение поверхностного слоя элементов пола из бетона и цементно-песчаного раствора следует выполнять до укладки на них строительных смесей из цементных и гипсовых вяжущих. Увлажнение производят до окончательного впитывания воды.

- Заглаживание поверхности монолитных стяжек следует производить под покрытия на мастиках и клеевых прослойках и под сплошные (бесшовные) полимерные покрытия до схватывания смесей.

- Заклеивание стыков сборной стяжки из древесно-волокнистых плит должно быть выполнено по всей длине стыков полосами липкой ленты шириной 40-60 мм.

Цементно-песчаные стяжки устраивают из цементно-песчаного раствора 1:3:0,55 (цемент : песок : вода) с пределом прочности на сжатие не менее 150 кгс/см2 или используют готовые сухие смеси М200.

Верх стяжки должен быть ниже отметки чистого пола на толщину покрытия. Эти отметки выносят на стены, с которых с помощью уровня и контрольной рейки переносят на маяки, или применяют для этих целей современные строительные лазерные уровни, позволяющие нивелировать горизонтальные плоскости с точностью 0,1 - 0,5 мм/м. Первый ряд маячных направляющих реек укладывают на расстоянии 20-30 см от стены, остальные располагают на расстоянии 1,5-2 м параллельно первому ряду. Каждый маяк укладывают на небольшие крепежные марки из раствора, втапливая их до необходимой отметки. Цементно-песчаную стяжку укладывают полосами между двумя маячными направляющими и разравнивают. Через сутки после укладки раствора, когда стяжка затвердеет и сможет выдержать вес рабочего (без вмятин от обуви), маяки снимают и проверяют ровность стяжки. Одновременно с помощью двухметрового металлического правила срезают бугры и устраняют неровности, особенно в местах сопряжения с ранее уложенными участками стяжки. Пазы, образовавшиеся после удаления маячных реек, заделывают цементно-песчаным раствором.

Через 1-2 ч, когда раствор в пазах начнет схватываться, всю поверхность стяжки затирают деревянными полутерками или штукатурно-затирочной машиной, добавляя более пластичный раствор. Цементно-песчаную стяжку при наклейке линолеумных и пластикатных покрытий железнить не рекомендуется. Стяжка должна иметь шероховатую поверхность, что будет способствовать лучшему сцеплению покрытия с основанием. При наклейке линолеума и плиток на кумароно-каучуковой или коллоксилиновой мастиках поверхность стяжки заглаживают металлическими гладилками. После заглаживания машиной на поверхности стяжек образуется прочная корка.

Во избежание образования трещин и отслоений от основания на следующий день после устройства стяжки ее поверхность смачивают водой (не реже двух раз в день) или покрывают полиэтиленовой пленкой или пергамином. При устройстве стяжки по сплошному слою из тепло-, звукоизоляционного материала между этим слоем и стяжкой следует предусмотреть однослойный гидроизоляционный ковер из полиэтиленовой пленки, толя или пергамина. По засыпке из песка или шлака гидроизоляцию не устраивают.

Цементно-песчаные стяжки можно выполнять и наливным способом из раствора жидкой консистенции, соответствующей осадке стандартного конуса 8-11 см. Наливные стяжки следует выполнять по слою из сыпучих тепло-, звукоизоляционных материалов. Во избежание растрескивания стяжки устройство такого слоя с прокладкой сверху из пергамина или толя не разрешается. При устройстве наливных стяжек цементно-песчаный раствор следует разравнивать правилом, передвигаемым по инвентарным металлическим маякам. Образовавшиеся трещины на поверхности стяжки заделывают цементным раствором.

Выравнивающий слой из полимерцементного раствора по поверхности железобетонных перекрытий или цементно-песчаных стяжек, по которым укладываются полимерные покрытия из рулонных плиточных и ковровых материалов, наносят только в том случае, когда не удается получить ровную поверхность. Толщина выравнивающего слоя должна быть не более 8 мм.

До устройства выравнивающего слоя поверхность основания очищают от пыли, грязи, наплавов и обязательно грунтуют. В качестве грунтовки используют водный раствор пластифицированной поливинилацетатной дисперсии (ГОСТ 18992-80); соотношение дисперсии и воды по массе 1:9.

Выравнивание производят цементно-песчаным раствором марки не ниже 150 с добавкой в воду затворения пластифицированной поливинилацетатной дисперсии; соотношение дисперсии и воды по массе 1:4. Раствор готовят на месте производства работ из сухих цементно-песчаных смесей. Подвижность раствора 5-6 см по стандартному конусу СтройЦНИЛ. Полимерцементный раствор укладывают полосами по маячным рейкам и разравнивают правилом. После извлечения маячных реек оставшиеся пазы закладывают заподлицо с плоскостью выравнивающего слоя и заглаживают.

Бетонные стяжки выполняют из обычного и легкого бетона на мелком щебне (гравии) крупностью не более 15 мм. Легкобетонные стяжки устраивают из цементного раствора с легкими заполнителями. Подбирают состав для теплой легкобетонной стяжки не менее М75 в лаборатории. Процесс укладки бетонных стяжек такой же, как цементно-песчаных.

Стяжки из поризованных цементно-песчаных растворов применяют вместо легкого бетона преимущественно под рулонные полимерные покрытия, укладываемые на слой из древесно-волокнистых плит, и под штучный паркет.

Для приготовления поризованных растворов используют: портландцемент или шлакопортландцемент (ГОСТ 10178-85) марки не ниже 400; песок (ГОСТ 8736-93); алюминиевую пудру ПАП-1; поверхностно-активное вещество (ПАВ) - мыло «Прогресс» (ТУ 38-10719-77) или другие нейтральные мыла; сернокислый натрий безводный (ГОСТ 6318-77) и воду (ГОСТ 23732-79). Алюминиевая пудра в щелочной среде смеси выделяет водород, который вспучивает раствор, создает мелкопористую с замкнутыми порами структуру материала стяжки, снижает его объемную массу и усадку при твердении. Сернокислый натрий активизирует процесс выделения водорода. ПАВ способствует распределению частиц алюминиевой пудры в смеси и обеспечивает равномерное вспучивание. Для повышения удобоукладываемости смесей в них можно вводить пластификаторы типа сульфитнодрожжевой бражки (СДБ). Алюминиевую пудру применяют в непрокаленном состоянии в виде суспензии при соотношении компонентов, масс, ч.: пудра алюминиевая - 1, ПАВ - 0,5, вода - 10-30.

Сернокислый натрий используют в виде водных растворов 5-10%-ной концентрации, ПАВ - в виде мыльно-водной эмульсии в соотношении по массе 1:10-1:15.

В зависимости от конструкции пола и материала лицевого покрытия поризованный раствор применяют марок 50, 75 и 100 с плотностью в высушенном состоянии соответственно не более 1200, 1400 и 1500 кг/м3 (табл. 3).

Таблица 3. Расход материалов на 1 м2 поризованного раствора различных марок, кг |

|||

| Составляющие | Марки раствора | ||

| 50 | 75 | 100 | |

| Портландцемент 500 | 420 | 450 | 480 |

| Песок с модулем крупности 1 | 735 | 900 | 960 |

| Вода | 330-350 | 350-380 | 375-400 |

| Алюминиевая пудра ПАП-1 | 0,4 | 0,35 | 0,3 |

| Натрий сернокислый | 4 | 3,5 | 3 |

Расход материалов уточняют опытным путем для конкретных производственных условий с тем, чтобы были выдержаны значения прочности и плотности материала стяжки. При этом текучесть приготовленной смеси в начальный период времени должна соответствовать 24-27 см по вискозиметру Суттарда.

Смеси для поризованных растворов готовят в смесителях принудительного перемешивания в непосредственной близости от места производства работ как из отдельных компонентов, так и с использованием цементно-песчаных смесей централизованного приготовления.

Последовательность загрузки составляющих в смеситель в первом случае: вода, песок, цемент, водно-алюминиевая суспензия, водный раствор сернокислого натрия; во втором - вода, цементно-песчаная смесь, водно-алюминиевая суспензия, водный раствор сернокислого натрия. Продолжительность перемешивания смесей с момента введения водно-алюминиевой суспензии принимается в соответствии с табл. 4.

Таблица 4. Продолжительность перемешивания смесей для поризованных растворов различных марок, мин. |

|||

| Объем смесителей, л, до | Раствор марок | ||

| 50 | 75 | 100 | |

| 80 | 1,5 | 2 | 2 |

| 150 | 2 | 2 | 2 |

| 300 | 2 | 2,5 | 2,5 |

| 500 | 2,5 | 3 | 3 |

| 1000 | 3 | 3,5 | 3,5 |

Приготовленная смесь во избежание преждевременного вспучивания в течение 10-15 мин с момента введения водно-алюминиевой суспензии (до начала поризации) должна быть подана к месту укладки. Для приготовления и транспортировки смесей используют преимущественно штукатурные станции, дополнительно оснащенные дозаторами для алюминиевой суспензии и сернокислого натрия. Приготовление и транспортировку смесей организуют таким образом, чтобы они в момент укладки имели температуру не ниже 10°С и не выше 30°С.

Стяжки из поризованных растворов в зависимости от конструкции пола и материала покрытия выполняют толщиной 30-60 мм во вспученном состоянии. Отклонение плотности материала стяжек при этом не должно превышать ±5%. Смесь укладывают сразу на расчетную толщину, указанную в проекте, только по ровному основанию (просветы при проверке двухметровой рейкой должны быть не более 5 мм). Западающие неровности основания более 5 мм выравнивают раствором марки не ниже 100.

Места примыкания стяжек из поризованного раствора к стенам и перегородкам во избежание их увлажнения тщательно изолируют прокладками из рулонных гидроизоляционных материалов.

Смеси укладывают равномерным слоем путем плавного перемещения резино-тканевого рукава растворонасоса. Толщина укладываемого слоя смеси должна быть меньше проектной на величину вспучивания, определяемую опытным путем. В больших помещениях толщину контролируют по предварительно выставленным монолитным маякам из раствора марки 100, а в небольших - по нанесенным на стены рискам.

Сразу после укладки смеси поверхность тщательно выравнивают деревянными или алюминиевыми полутерками длиной 120-150 см. Выравнивание производят непрерывно и заканчивают до интенсивного вспучивания уложенной смеси. Перерывы при устройстве стяжек из поризованного раствора в пределах одного помещения не допускаются. В отдельных случаях в помещениях большой площади стяжки устраивают участками площадью 150-200 м2. При этом перед возобновлением работ по укладке смеси вертикальную кромку затвердевшего раствора готового участка очищают от пыли и грязи и смачивают водой.

Во время укладки и набора прочности поризованных растворов в помещениях не должно быть сквозняков, а поверхность стяжек должна быть защищена от переувлажнения, пересыхания и механических повреждений. Передвижение людей допускается при достижении раствором прочности на сжатие не менее 0,2 МПа (2 кгс/см2), которая обеспечивается через 2-3 сут. после укладки смесей при температуре выдерживания 15-20°C. По истечении указанного времени при необходимости поверхность затирают затирочными машинами. Ширина раскрытия усадочных трещин на поверхности стяжек из поризованного раствора не должна превышать 0,3 мм. В случае образования трещин их расширяют и зашпаклевывают цементно-песчаным раствором; последний затворяют поливинилацетатной дисперсией, разбавленной водой в соотношении по объему 1:4 (дисперсия ПВА : вода). Шпаклевочный слой заделки должен быть затем просушен.

Стяжки из асфальтобетона допускается применять только под покрытия из штучного шпунтованного паркета. Их выполняют из горячих асфальтобетонов типов А, Б, В и Г по ГОСТ 9128-97. Температура литой асфальтобетонной смеси должна составлять при температуре воздуха более 5°С в начале укладки 140-160, в конце уплотнения - 120°С. Битум, из которого изготовляют асфальтобетонную смесь, должен иметь температуру размягчения по методу «кольцо и шар» 60-70°С. Его расход в смеси составляет 7-9%. Допустимая пористость минерального наполнителя (смеси песка с минеральным порошком) - 16-18%. Асфальтовая смесь должна быть однородной, рыхлой, без комков, вяжущее - равномерно распределено по поверхности зерен минерального наполнителя.

Литые смеси укладывают полосами шириной не более 2 м, ограниченными рейками, которые служат маяками. Толщина слоя литого асфальта не должна превышать 25 мм. Смеси разравнивают правилами по рейкам и уплотняют катками весом 600-800 Н (60-80 кгс) с подогревом. В малодоступных местах уплотнение производят горячими трамбовками. При устройстве асфальтобетонных стяжек необходимо соблюдать и другие правила устройства асфальтобетонных покрытий.

Стяжки из самовыравнивающихся составов на основе гипсовых вяжущих применяют взамен цементно-песчаных под бесшовные полимерные покрытия из мастичных составов на основе водных дисперсий полимеров (поливинилацетатных дисперсий, латексов и т.д.), линолеумов, поливинилхлоридных плиток, штучного паркета, а также под другие покрытия, к стяжкам которых предъявляют повышенные требования в отношении горизонтальности и ровности.

Отечественные и зарубежные производители выпускают в достаточно широком ассортименте самовыравнивающиеся (самонивелирующиеся) сухие смеси, изготовленные на основе гипсовых и цементных вяжущих материалов. Смеси на основе гипсовых вяжущих можно приготовить непосредственно на строительной площадке. В табл. 5 приведена рецептура приготовления таких смесей.

Таблица 5. Рецептура самовыравнивающихся составов, масс, ч., на основе гипсов для стяжек марок 75/150 |

|||

| Составляющие | Составы для стяжек | ||

| 1 | 2 | 3 | |

| Гипсовое вяжущее | 100/100 | 100/100 | 100/100 |

| Концентрат сульфитно-дрожжевой бражки (СДБ) марки КБЖ (Б) (ОСТ 81-79-74) | 2/2 | 2/2 | 2/2 |

| Полиэтиленполиамин (ПЭПА) | 0,07/0,06 | - | - |

| Негашеная известь порошкообразная (ГОСТ 9179-77) | - | 0,16/0,16 | - |

| Гашеная известь (ГОСТ 9179-77) | - | - | 0,25/0,25 |

| Вода | 50/37 | 50/37 | 50/37 |

Примечание. Для стяжек марки 75 используют гипс Г-5 или Г-6, а для стяжек марки 150 - Г-10 или Г-13. |

|||

Самовыравнивающиеся составы для стяжек состоят из затворяемого водой гипса Г-5, Г-6, Г-10, Г-13 (ГОСТ 125-79) и добавок пластификаторов и замедлителей твердения. При этом составы должны удовлетворять требованиям по прочности на сжатие, пластичности и срокам схватывания.

Требования по прочности на сжатие зависят от типа пола и эксплуатационных нагрузок. Прочность стяжки под покрытия из линолеума на теплозвукоизоляционной подоснове, под покрытия из бесподосновного линолеума или линолеума на тканевой подоснове, поливинилхлоридных плиток и под штучный паркет - 7,5 МПа (М100), а под бесшовные полимерные покрытия из мастичных составов - 15 МПа (М200).

Пластичность самовыравнивающихся составов измеряется по вискозиметру Суттарда (ГОСТ 23789-79) и должна составлять 280-300 мм через 3 мин после затворения гипсовой смеси с добавками.

Срок от момента окончания перемешивания смеси до начала ее схватывания обусловливается организацией работ по устройству саморазравнивающихся стяжек. При приготовлении смесей в условиях строительной площадки с их подачей к месту укладки насосами этот срок должен составлять 45-60 мин.

Один из вариантов самовыравнивающихся составов приведен в табл. 5. Количество воды затворения гипса и добавок корректируется пробными замесами. Готовят смесь на строительных площадках в турбулентных бетонорастворосмесителях СБ-133, С-868, СБ-81. Смеситель загружают водой, добавками пластификатора и замедлителя твердения. После предварительного перемешивания в течение 0,5-1 мин в смеситель порциями загружают гипс. Смесь перемешивают в течение 1,5-2 мин; она не должна содержать комков, сгустков и т.п. Готовую смесь подают к месту работ винтовыми растворонасосами.

Саморазравнивающиеся стяжки требуют тщательной подготовки помещений и поверхности нижележащих элементов пола. Температура помещений, где производятся работы, должна быть в пределах 15-20°С. Места работы защищают от сквозняков. Поверхность нижележащего слоя не должна иметь жировых пятен, налипов краски, грязи. До укладки стяжки отверстия и щели в перекрытиях заделывают, поверхность обеспыливают и увлажняют. Для предотвращения интенсивного отсоса воды из составов нижележащим слоем и обеспечения прочного сцепления с ним поверхность слоя обязательно грунтуют. В качестве грунтовки используют смесь латекса или поливинилацетатной дисперсии с водой в соотношении 1:10.

Если подготовленное помещение имеет большую площадь, его разбивают на захватки, которые разделяют рейками. Зазоры между низом реек и поверхностью заделывают быстросхватывающимся гипсовым составом. На каждой захватке устанавливают маяки, верх которых указывает на уровень лицевой поверхности стяжки. Места примыкания стяжек к стенам и перегородкам тщательно изолируют прокладками из рулонных гидроизоляционных материалов.

Состав разливают из рукава растворонасоса через насадку сразу на всю расчетную толщину стяжки. Последняя захватка должна примыкать к выходу из помещения. При перерывах в работе оборудование по приготовлению и транспортировке составов обязательно промывают водой. По стяжке можно передвигаться спустя 2-3 ч после укладки смеси. Выдерживают ее в условиях естественной сушки. Время высушивания составляет при нормальных условиях около 15 сут.

В связи с тем, что многие строительные фирмы не имеют в своем составе лабораторного поста и даже штатного инженера по качеству, приготовление самовыравнивающихся составов на гипсовой основе с соблюдением точности дозировки пластификаторов, замедлителей твердения, контроля пластичности, срока схватывания и прочности раствора в построечных условиях весьма проблематично. Выгоднее использовать готовые сухие самовыравнивающиеся смеси, подобранные для конкретных конструкций и условий эксплуатации пола. В зависимости от марки и назначения смеси толщина укладываемого одного слоя раствора может достигать 2-100 мм, а прочность на сжатие 15-40 МПа.

Самонивелирующиеся (саморастекающиеся) смеси значительно облегчают и ускоряют процесс получения ровного и прочного основания пола, пригодного для последующей укладки всех типов финишных, отделочных покрытий пола. В отличие от обычной цементно-песчаной стяжки самонивелирующиеся смеси имеют ряд преимуществ:

- быстро набирают прочность (через 2-4 ч по стяжке можно ходить, через 6-8 ч можно проводить укладку финишных покрытий);

- имеют высокую прочность (пригодны для использования во всех типах жилых и общественных помещений, внутри и снаружи);

- обладают хорошей деформативностью и имеют высокую трещиностойкость (можно использовать для выравнивания по старому паркету, различным типам теплых полов, в местах температурных перепадов и пр.).

Правильно приготовленная смесь легко и просто распределяется по поверхности. За один проход стяжку можно наносить слоем от 1 до 15 мм и более. Следует помнить, что стяжка не может сама, без участия исполнителя, обеспечить полную горизонтальность основания. Общую горизонтальность поверхности (особенно на больших площадях) и проектную отметку уровня пола необходимо выверять нивелиром, уровнем и пр.

Важным условием для получения желаемого результата является соблюдение технологии ведения работы, строгое соблюдение рецептуры приготовления и нанесения смеси.

---

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

- Электрические плиты

- Лестницы из природного камня

- Подключаемся к системе Х10 через домашнюю компьютерную сеть и Интернет

© 2000 - 2009 Oleg V. Mukhin.Ru™